彩涂鋼卷生產的首要環節是原料的選擇與驗收。基板通常采用冷軋鋼卷或熱鍍鋅鋼卷,其質量直接影響*終產品的性能表現。原料驗收時需重點檢測以下幾個方面:

尺寸精度檢測:包括鋼卷寬度、厚度公差等參數,確保符合生產要求標準。現代測量儀器可實現微米級精度檢測,為后續加工奠定基礎。

表面質量檢查:通過人工目視和自動化設備檢查基板表面是否存在劃傷、壓痕、銹蝕等缺陷。高精度攝像頭配合圖像處理軟件可識別微米級表面異常。

力學性能測試:抽樣檢測基板的拉伸強度、屈服強度、延伸率等力學指標,確保材料性能滿足加工要求。

化學成分分析:通過光譜分析儀檢測基板中各元素含量,特別是碳、硅、錳等元素的配比,這些因素會影響涂裝后的產品性能。

預處理工序

預處理是確保涂層附著力的關鍵環節,該階段主要包括三個連續步驟:

脫脂清洗:采用堿性清洗劑去除鋼帶表面的油脂和污物。現代生產線多采用多級噴淋系統,配合電解脫脂技術,可達到*高的清潔度標準。清洗后的表面需通過水膜連續測試驗證清潔效果。

表面活化處理:通過刷輥機械研磨或化學方法使鋼帶表面形成適宜涂層附著的微觀結構。這一步驟對*終產品的耐腐蝕性能有顯著影響。

磷化處理:將鋼帶浸入磷酸鹽溶液,在表面形成均勻的磷化膜。該轉化膜能顯著提高涂層附著力并增強耐腐蝕性。工藝參數如溫度、濃度和pH值需精確控制。

涂裝工藝

涂裝是彩涂鋼卷生產的核心環節,主要包括底涂和面涂兩個階段:

底漆涂覆:采用精密輥涂機將環氧樹脂或聚酯類底漆均勻涂布在鋼帶表面。涂布量通過高精度計量輥控制,誤差范圍控制在±1克/平方米內。涂布后立即進入烘干爐,爐溫曲線根據涂料特性精確設定。

面漆涂覆:底漆固化冷卻后,進行面漆涂裝。面漆通常采用聚酯、硅改性聚酯或PVDF等材料,根據*終用途選擇不同性能的涂料。現代涂裝線可實現雙面同時涂布不同顏色和厚度的工藝要求。

涂層固化:涂布后的鋼帶進入固化爐,爐內溫度分區控制,確保涂料充分交聯固化。固化過程直接影響涂層的硬度、柔韌性和耐久性等關鍵性能指標。

后處理與精整

涂裝完成后,產品需經過一系列后處理工序:

冷卻處理:采用風冷和水冷相結合的方式,將鋼帶溫度從200℃以上降至50℃以下。冷卻速率影響涂層結晶狀態,需根據產品要求精確控制。

表面壓花:部分產品需通過壓花輥在表面形成各種紋理,既增強美觀性又提高表面抗劃傷能力。壓花深度和圖案可根據客戶需求定制。

貼膜保護:在涂層表面覆蓋聚乙烯保護膜,防止運輸和加工過程中的劃傷。保護膜的粘度和厚度根據后續加工方式選擇。

成品檢驗與包裝

成品檢驗是確保產品質量的*后關口,主要包括:

外觀檢驗:通過自動檢測系統和人工抽檢相結合的方式,檢查涂層表面是否存在氣泡、針孔、色差等缺陷。高分辨率攝像頭可識別直徑0.1mm以上的表面缺陷。

性能測試:定期取樣進行彎曲試驗、沖擊試驗、鹽霧試驗等,驗證產品力學性能和耐腐蝕性是否符合標準要求。

尺寸測量:使用激光測厚儀和測寬儀檢測成品厚度、寬度等尺寸參數,確保符合公差要求。

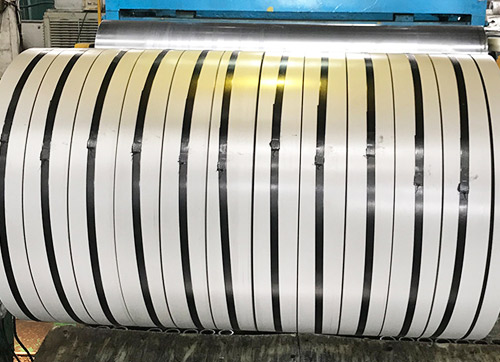

包裝入庫:檢驗合格的產品按客戶要求分切后,用防潮材料包裝,鋼卷內外加裝保護裝置,防止運輸過程中的損傷。包裝后的產品標識清晰,包含產品規格、批號、生產日期等信息。

工藝控制要點

彩涂鋼卷生產過程中有幾個關鍵控制點需要特別注意:

溫度控制:從預處理到固化的每個加熱環節,溫度波動需控制在±2℃以內,確保化學反應充分進行。

張力控制:生產線各段張力需精確匹配,避免鋼帶跑偏或表面損傷。現代生產線采用全自動張力控制系統,響應時間在毫秒級。

環境控制:涂裝車間需保持恒溫恒濕,空氣中顆粒物含量控制在*低水平,防止灰塵附著影響涂層質量。

工藝參數聯動:生產線速度、涂料粘度、輥涂壓力等參數需動態調整,保持*優匹配關系。先進的生產線采用計算機集成控制系統,可實現參數自動優化。

彩涂鋼卷生產工藝經過數十年的發展,已形成高度自動化的生產體系。各環節工藝參數的精確控制和嚴格的質量檢測標準,確保了產品性能的穩定性和可靠性,能夠滿足建筑、家電、交通運輸等各領域的應用需求。